1.1 集料优选

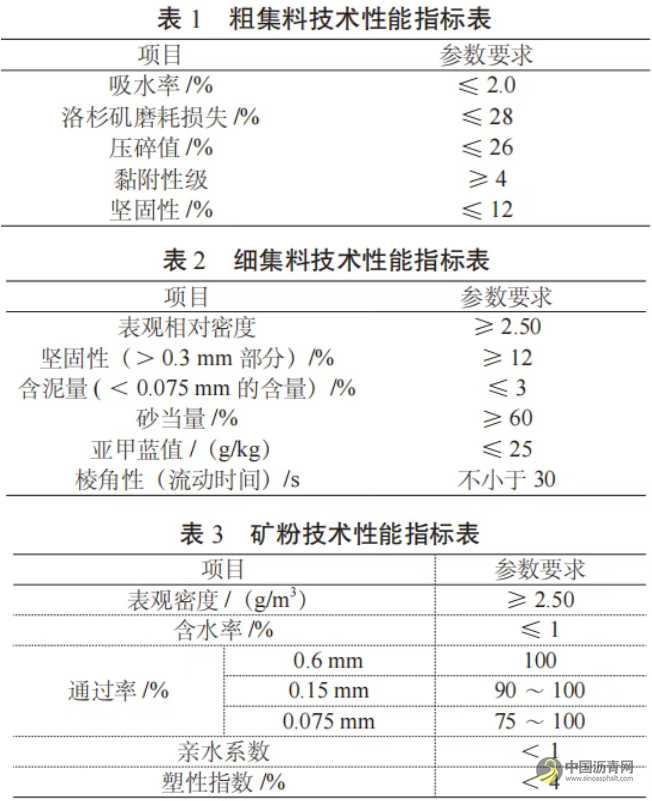

在配制 GA10 浇筑式沥青混凝土过程中,粗细集料以及矿粉需符合表 1 ~ 3 技术性能指标。

限制粗集料压碎值≤ 26%,洛杉矶磨耗损失≤ 28%,确保粗集料具备良好的力学性能,避免在车辆荷载作用下过早破碎;控制吸水率≤ 2.0%,防止水分侵入引发沥青剥落。

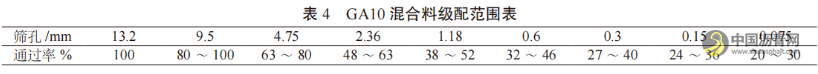

着重保障细集料的密实性与洁净度,其中棱角性(流动时间)不小于 30 s 能增强沥青与集料间的嵌挤力 [3]。施工环节必须确保矿粉处于干燥状态且无结块现象,一旦发现矿粉出现结团情况,则严禁投入使用。沥青掺入量(以油石质量比作为关键控制参数)如表 4 所示。

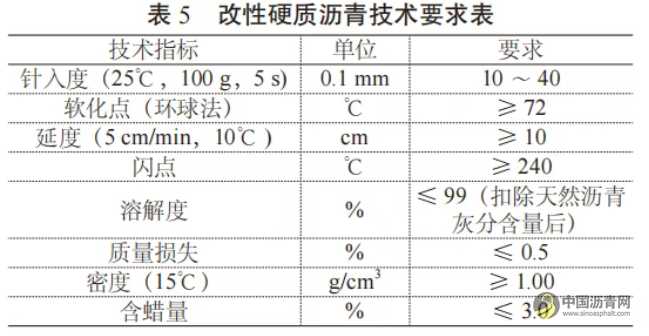

为提升浇筑式沥青混凝土在高温环境下的热稳定性性能,选定改性硬质沥青作为其核心胶结材料。在改性硬质沥青的制备工艺设计中,可采用以下两种技术路线:一是采用复合改性技术,将聚合物改性沥青与天然岩沥青协同掺配;二是选用针入度在 20 ~ 40(0.1 mm)的沥青,并通过添加聚合物进行改性处理。制备完成的改性硬质沥青技术要求如表 5 所示。

在气候严寒的区域,采用聚合物改性沥青与天然沥青的混合配比方式,且适当提高聚合物改性沥青在混合料中的占比,而在无低温影响的地区,适度增加天然沥青的掺入量,但需确保比例不超过总量的 30%。

1.2 季节适配型混合料改良

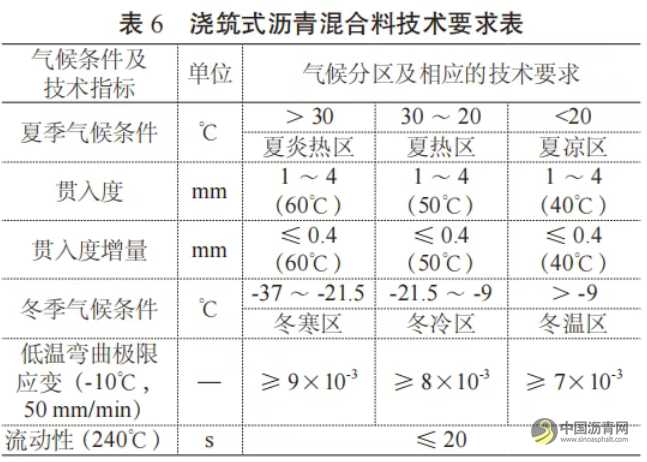

结合区域气候条件差异性,针对不同铺装层所采用的浇筑式沥青混合料制定针对性技术性能参数规范体系如表 6 所示。

通过季节适配型混合料改良措施,GA10 浇筑式沥青混凝土在不同季节都能发挥最佳性能,提升钢桥面铺装的质量与耐久性。

1.3 拌和与运输

针对 GA10 浇筑式沥青混凝土的施工关键环节提出系统性技术改进方案。沥青拌和站须具备完备的工商合规资质,包括提供工商营业执照、税务登记证明等基础文件,同时提交厂内或外委实验室的资质等级证明材料,并出具符合《公路钢箱梁桥面铺装设计与施工技术指南》的 GA10 沥青混凝土原材料检测及配合比设计报告 [4]。

拌和站还需配备具备相应资质的现场施工质量自检检测机构,并提交 GA10 浇筑式沥青混凝土现场施工质量检测报告,以实现全流程质量可控。

在矿粉加热干燥工艺条件下,将集料加热温度控制在 280℃~ 320℃,并以拌和出料温度达到 220℃~ 225℃作为关键工艺控制参数。具体拌和工艺流程如下:首先对预热集料进行精确计量,随后投入矿粉进行 10 ~ 20 s的干拌作业,实现矿粉充分热交换及表面水分脱除。加入基质沥青或改性沥青进行 60 ~ 90 s 湿拌,确保沥青胶结料与集料体系形成均匀稳定的空间分布结构。

拌和作业结束后,及时将混合料转移至配备保温装置的专用运输车辆。运输过程中,搅拌装置持续运转至少 40 min,同时设置温度上限控制参数(建议温度区间为 220℃~ 240℃,严禁超过 250℃安全阈值),以有效防止混合料发生硬化结块现象。针对采用聚合物改性沥青的混合料体系,自拌和工序启动至摊铺施工完成的全过程时间窗口应严格控制在 3 h 以内 [5]。